Kuinka suunnitella osia FDM 3D-tulostukseen

Miten suunnitellaan osia FDM 3D-tulostukseen?

Mikä on FDM 3D-tulostusprosessi?

FDM 3D-tulostus on lisäainevalmistusprosessi, jossa käytetään materiaalin ekstruusiotekniikkaa. FDM, joka tunnetaan myös nimellä fused filament fabrication (FFF), on yleisimmin käytetty 3D-tulostustekniikka.

Markkinoiden edullisimpana 3D-tulostustekniikkana fused deposition modeling (FDM) on erinomainen valinta nopeaan ja edulliseen prototyyppien valmistukseen, ja sitä voidaan käyttää monissa eri sovelluksissa.

Kuten kaikilla valmistusmenetelmillä, FDM-menetelmällä on joitakin rajoituksia ja rajoituksia sen suhteen, mitä voidaan tulostaa. Nyt käsittelemme, miten voit säätää suunnitteluasi optimaalisen FDM-tulostuslaadun saavuttamiseksi.

Miten suunnitella FDM 3D-tulostusta?

Parhaan tuloksen saavuttamiseksi pidä FDM:n ominaisuudet ja rajoitukset mielessä suunnitellessasi osaa FDM 3D -tulostusta varten.

Siltaus

FDM-tekniikassa silloitusta tapahtuu, kun tulostimen on tulostettava kahden tuen tai ankkuripisteen välillä.

Koska ei ole mitään, mille rakentaa, alkuperäiselle tulostettavalle kerrokselle ei tarjota tukea ja materiaali pyrkii painumaan. Siltoja esiintyy useimmiten vaakasuorassa olevassa reiässä, jota löytyy esineiden seinämistä tai onttojen osien pintakerroksesta (tai katosta).

Yksi ratkaisu on vähentää sillan etäisyyttä, mutta tämän vaikutus riippuu osan suunnittelurajoituksista.

Toinen ratkaisu painumisen välttämiseksi on tuen lisääminen. Tuki tarjoaa väliaikaisen alustan siltakerrokselle. Tukimateriaali poistetaan, kun tulostus on valmis, vaikka se voi jättää jälkiä tai vahingoittaa pintaa, johon tuki kiinnitettiin lopulliseen osaan.

Keskeinen suunnittelunäkökohta:FDM-tekniikan luonteen vuoksi tukimateriaalin aiheuttamaa roikkumista tai jälkiä esiintyy aina jossain määrin, ellei sillan paksuus ole alle 5 mm.

Jos tarvitaan sileä ja tasainen pinta, edistyneempi ratkaisu on jakaa suunnittelu erillisiin osiin tai tehdä jonkinlainen jälkikäsittely.

Pystysuora akselin reikä

FDM-menetelmällä tulostetaan usein alimittaisia pystysuoria akselin reikiä. Tällaisten reikien tulostusprosessi ja niiden halkaisijan pienenemisen syyt voidaan tiivistää seuraavasti:

Kun suutin tulostaa pystysuoran akselin reiän kehän, se puristaa juuri tulostetun kerroksen alas olemassa olevan rakennuskerroksen päälle parantaakseen tarttuvuutta.

Suuttimen puristusvoima muuttaa puristetun pyöreän kerroksen muotoa pyöreästä leveämmäksi ja litteämmäksi.

Tämä lisää kosketuspinta-alaa aiemmin tulostetun kerroksen kanssa, mikä parantaa tarttuvuutta, mutta laajentaa pursotusosaa.

Tämä johtaa pienempään painettuun aukkoon. Tämä pieneneminen voi olla ongelma erityisesti pieniläpimittaisia reikiä tulostettaessa, jolloin vaikutus on suurempi reiän halkaisijan ja suuttimen halkaisijan suhteen vuoksi.

Alikoon määrä riippuu tulostimesta, leikkausohjelmistosta, reiän koosta ja materiaalista.

Leikkausohjelma ottaa usein huomioon pystysuoran akselin reikien halkaisijan pienenemisen, mutta tarkkuus voi vaihdella. Halutun tarkkuuden saavuttamiseksi saatetaan tarvita useita testitulosteita. Jos tarvitaan suurta tarkkuutta, reikä voi olla tarpeen porata tulostuksen jälkeen.

Keskeinen suunnittelunäkökohtaJos pystysuoran akselin reiän halkaisija on kriittinen, on suositeltavaa tulostaa se alimitoitettuna ja porata reikä sitten oikeaan halkaisijaan.

Ylitys

Ylittymisongelmat ovat yksi yleisimmistä FDM-tulostuksen laatuongelmista. Laskostumista tapahtuu, kun painetun materiaalin kerros on vain osittain alla olevan kerroksen tukema. Kuten siltauksessa, rakennekerroksen alla olevan pinnan riittämätön tuki voi johtaa kerroksen huonoon tarttumiseen, turpoamiseen tai käpristymiseen.

Materiaalista riippuen jopa 45°:n ylityksiä voidaan yleensä tulostaa laadun vaarantamatta. 45°:n kulmassa vastatulostettua kerrosta tukee 50 % edellisestä kerroksesta. Tämä luo riittävästi tukea ja tarttuvuutta rakentamiseen.

Yli 45° kulmassa tarvitaan tukea sen varmistamiseksi, että vastatulostettu kerros ei pullistu alaspäin ja poispäin suuttimesta.

Toinen ongelma, joka syntyy tulostettaessa ylittyviä kohtia, on käpristyminen. Vastatulostetut kerrokset ohenevat yhä enemmän ylittyvistä reunoista. Tämä aiheuttaa epätasaista jäähtymistä, mikä puolestaan aiheuttaa kerroksen muodonmuutosta ylöspäin.

Keskeiset suunnittelunäkökohdatVoit voittaa ulkonemien rajoitukset käyttämällä tukia yli 45° seinäkulmissa. Suuremmissa ulkonemissa, jotka vaativat tukea, lopulliseen pintaan tulee jälkiä, ellei niitä jälkikäsitellä.

Kulmat

Koska FDM-tulostuksen suuttimet ovat pyöreitä, kulmien ja reunojen säteet ovat yhtä suuret kuin suuttimen koko. Tämä tarkoittaa, että ominaisuudet eivät koskaan ole täysin suorakulmaisia.

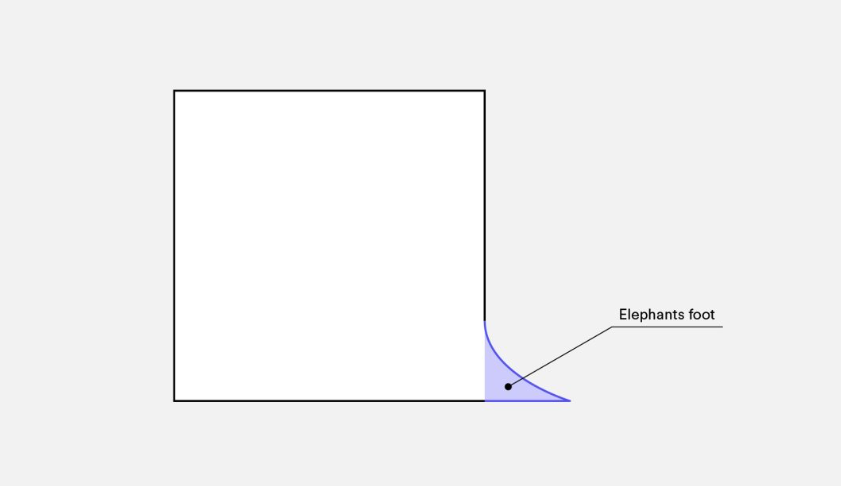

Ensimmäinen painokerros on erityisen tärkeä terävien reunojen ja kulmien tulostuksessa. Kuten edellä pystysuorien reikien yhteydessä käsiteltiin, suutin puristaa painettua materiaalia alaspäin jokaisella painokerroksella parantaakseen tarttuvuutta. Ensimmäisessä painokerroksessa tämä luo levennyksen, jota usein kutsutaan "elephant footiksi."

Leviää ulkonee määriteltyjen mittojen ulkopuolelle ja se vaikuttaa FDM-osan kokoonpanoon.

Toinen yleinen ongelma FDM-tulostuksessa on ensimmäisen kerroksen vääntyminen. PLA:han verrattuna ABS on alttiimpi vääntymiselle korkeampien tulostuslämpötilojen vuoksi. Pohjakerros on ensimmäinen tulostettava kerros. Se jäähtyy, kun muut lämpökerrokset tulostuvat päälle. Tämä johtaa epätasaiseen jäähtymiseen ja voi aiheuttaa pohjakerroksen käpristymisen irti tulostusalustasta sen kutistuessa.

Viisteiden tai säteiden lisääminen tulostusalustaan kosketuksiin tulevien osien reunoihin voi vähentää näiden ongelmien vaikutusta. Tämä myös helpottaa komponenttien poistamista tulostusalustalta tulostuksen valmistuttua.

Keskeinen suunnittelunäkökohtaJos kokoonpano tai kokonaismitat ovat kriittisiä FDM-osan toiminnalle, lisää 45° viiste tai säde kaikkiin reunoihin, jotka koskettavat rakennusalustaa.

Pystysuora tappi

Pystysuuntaiset nastoja tulostetaan usein FDM-menetelmällä, kun osia on koottava tai kohdistettava. On erittäin tärkeää tietää pystysuuntaisten nastojen koko, jotta FDM voi tulostaa tarkasti, koska nämä ominaisuudet ovat usein hyödyllisiä.

Suuret tapit (halkaisijaltaan yli 5 mm) painetaan reunoilla ja pehmusteilla, jotta ne pysyvät tukevasti kiinni muussa tulosteessa.

Pienemmän halkaisijan omaavat tapit (alle 5 mm) voivat koostua vain reunapainatuksesta ilman täytettä. Tämä luo epäjatkuvuuden muun painatuksen ja tappien välille, mikä johtaa heikkoon liitokseen, joka voi helposti katketa. Pahimmassa tapauksessa pieni tappi ei välttämättä tulosta ollenkaan, koska ei ole tarpeeksi tulostusmateriaalia vastatulostetun kerroksen tarttumiseen.

Tulostimen asianmukainen kalibrointi (mukaan lukien optimaalinen kerroskorkeus, tulostusnopeus, suuttimen lämpötila jne.) vähentää usein tapin rikkoutumisen todennäköisyyttä. Säteen lisääminen tapin pohjaan poistaa jännityskeskittymät kyseisessä kohdassa ja lisää lujuutta. Kriittisille alle 5 mm:n halkaisijan omaaville tapille paras ratkaisu voi olla valmiiden tappien asettaminen tulostettuihin reikiin.

Keskeinen suunnittelunäkökohtaJos suunnittelussasi on alle 5 mm:n halkaisijaltaan olevia tappeja, lisää tapin pohjaan pieni pyöristys. Jos toimivuus on kriittistä, harkitse reiän tekemistä suunnitteluun tapin kohdalle, poraa reikä oikean kokoiseksi ja aseta valmiit tapit reikään.

Vinkkejä edistyneeseen FDM-suunnitteluun

Kun tulostat FDM-menetelmällä, mieti, miten voit vähentää tarvittavan tuen määrää, osan suuntaa ja osan rakennussuuntaa tulostusalustalla.

Mallin jakaminen

Mallin jakaminen voi usein vähentää sen monimutkaisuutta, mikä säästää kustannuksia ja aikaa. Paljon tukea vaativat ulokkeet voidaan poistaa yksinkertaisesti jakamalla monimutkainen muoto osiin, jotka tulostetaan erikseen. Haluttaessa osat voidaan liimata yhteen tulostuksen valmistuttua.

Reiän suunta

Paras tapa välttää reikien tukeminen on muuttaa tulostussuuntaa. Vaakasuoran akselin omaavien reikien tuen poistaminen voi usein olla vaikeaa, mutta tulostussuunnan kääntäminen 90° poistaa tuen tarpeen. Komponenteissa, joissa on useita eri suuntiin olevia reikiä, priorisoi pohjareiät, sitten pienimmän ja suurimman halkaisijan omaavat reiät ja lopuksi reiän koon kriittisyys.

Rakenna suunta

FDM-tulostuksen anisotrooppisen luonteen vuoksi komponentin sovelluksen ja sen rakennustavan ymmärtäminen on kriittistä suunnittelun onnistumisen kannalta. FDM-komponentit ovat luonnostaan heikompia yhteen suuntaan kerrosten suuntautumisen vuoksi.

FDM 3D-tulostuksen parhaat käytännöt

Jos silta on yli 5 mm paksu, tukimateriaalissa voi esiintyä roikkumista tai jälkiä. Suunnitelman jakaminen tai jälkikäsittely voi poistaa tämän ongelman.

Kriittisten pystysuorien reikien halkaisijoiden kohdalla poraa reiät tulostamisen jälkeen paremman tarkkuuden saavuttamiseksi.

Tukien lisääminen mahdollistaa FDM-tulostimella yli 45°:n seinäkulmien tulostamisen.

Lisää 45°:n viiste tai säde kaikkiin FDM-osan reunoihin, jotka koskettavat tulostusalustaa.

Pieniä pystysuoria tappeja käytettäessä voit lisätä pohjaan pienen pyöristyksen tai harkita valmiiden tappien asettamista painettuihin reikiin.

Mallin jakaminen, reikien uudelleen suuntaaminen ja rakennussuuntien määrittäminen ovat kaikki tekijöitä, jotka voivat vähentää kustannuksia, nopeuttaa tulostusprosessia ja parantaa suunnittelun kestävyyttä ja tulostuslaatua.